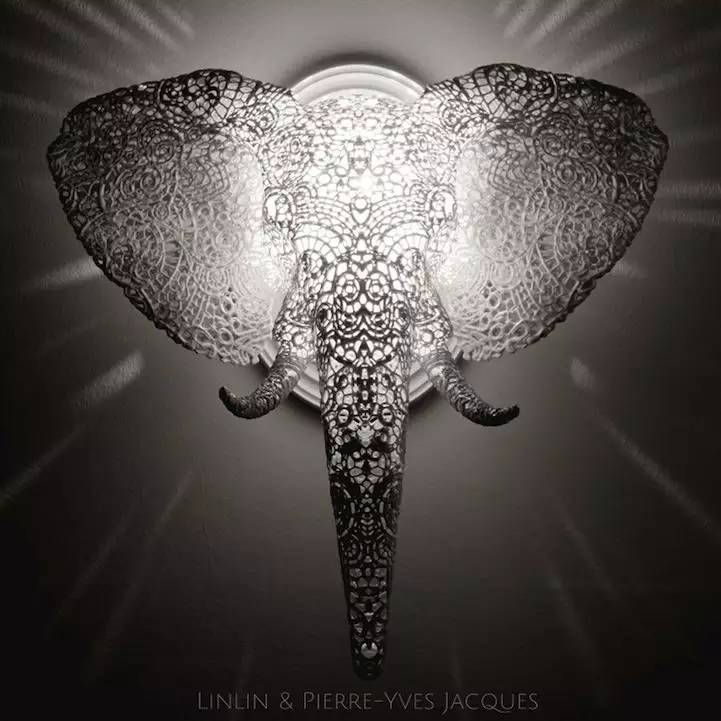

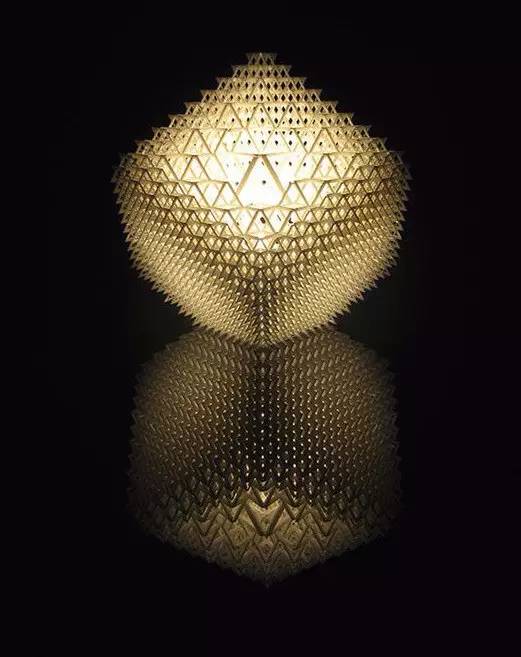

本期案例为某户外灯具公司设计进行功能性原型的验证。

该项目极具特殊性,除了快速成型用于外观验证之外,同时要求打印产品具有抗紫外线、耐高温、刚度高的特性,同时,该模型需一次成型,但是尺寸较大。

由于保密需要,本案例使用图片均来自网络

➤普通的3D打印材料适合于快速制作模型,不适用于功能性原型,无法满足本项目的工业级热学、拉伸和压力等各种测试的材料需求,本项目中,我们使用了高强度的玻纤材料,其减少了在一般聚丙烯材料中可发生的翘曲和收缩,除了优良的拉伸模量外,此线材还具有好的热性能。但打印玻纤材料,需要打3D打印机的喷嘴有很高的温度。

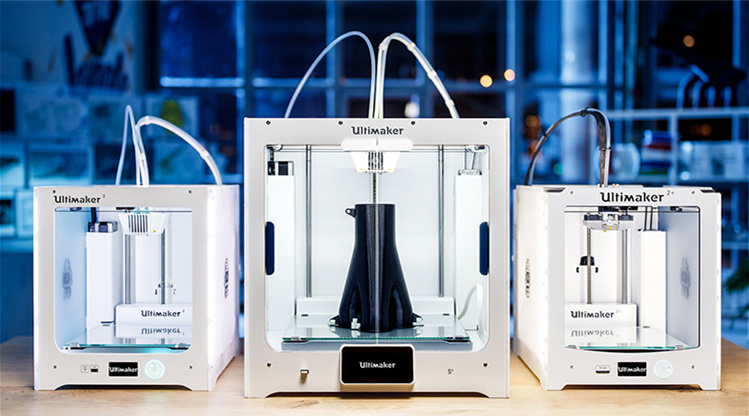

Ultimaker S5的红宝石喷嘴加热温度为180-280°,可很好的打印玻纤材料。而目前市场上其他的桌面级FDM 3D 打印机,是无法满足的。

➤Ultimaker具有可换打印芯的双头打印头,可打印水溶支撑,这样就可实现复杂的模型。在水溶支撑溶解后,即可获得表面光洁度很高的打印成品,打破传统生产制造工艺对于设计创意的限制。

➤ 产品开发成本低。如果使用传统的手段,每改动一次的成本都是很可观的,在原型设计阶段,您就可以切实的感受到3D打印对比传统制造带来的回报率。

➤ Ultimaker S5 3D打印机的打印成品精度高,可直接装配使用,大幅度缩短开发周期,提升了项目开发效率。

本案例讲述了Ultimaker S5 3D打印机的在产品研发阶段的设计和功能性原型中的一个应用方向。当然,除此之外,Ultimaker 也是定制化生产的利器,如果使用传统的制造工艺,每个产品都需要单独的模具,尤其是在大规模定制中,成本问题尤为突出,而使用3D打印,则可以有效降低费用。

Ultimaker S5 3D打印机——从您构思到落地的解决方案,一台机器能够同时满足加速原型设计、以及直接生产定制化产品,帮助企业快速获得回报的好设备。